![]()

連載コラム

12/2024

【電池材料】第五回 リチウムイオン電池用導電助剤

鈴木孝典

株式会社スズキ・マテリアル・テクノロジー・アンド・コンサルティング

【連載コラム:電池材料】リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第五回目は「リチウムイオン電池用導電助剤」をお届けします。

【連載コラム:電池材料】

第五回リチウムイオン電池用導電助剤

リチウムイオン電池の材料のなかで物量的にもコスト的にも大きな割合を占める材料として、所謂「四大材料」と呼ばれる材料がある。正極活物質、負極活物質、電解液、そしてセパレータがそれだ。リチウムイオン電池にはそれ以外にも幾つかの材料が使われている。占める割合は少ないが、それぞれに大きな役割を担っており、導電助剤もその一つだ。リチウムイオン電池の正極には導電助剤が添加されているが、その役割と種類、なぜその材料なのか、について説明していきたい。

1. 導電助剤の役割と求められる性能

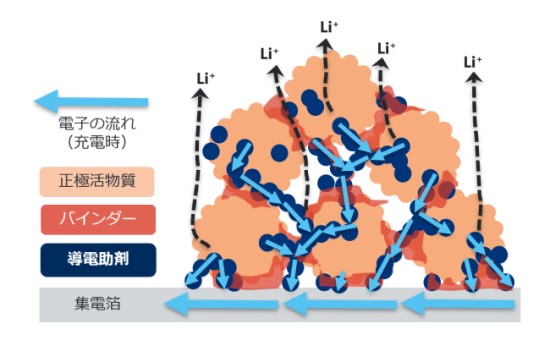

リチウムイオン電池の正極活物質として「リチウム含有金属酸化物」もしくは「リチウム含有金属リン酸化物」が使われる。LCO、NCM、NCA、LFPなどと呼ばれている材料がそれだ。これらの材料は電極内で電気を溜める働きをしているが、そのためにはこれら活物質が電気的に集電箔と導通し、電子のやりとりが容易に出来る必要がある。しかし、これら正極活物質は抵抗が非常に高い材料であり、活物質のみで電極を構成しても電池として高い性能が発現しない。そこで、導電助剤はその名の通り、電気の通り道として活物質と集電箔を繋いで、電気を通す手助けをしている。(図1)

1-1. 導電性の付与

導電性の低い(電気抵抗の大きい)活物質に電子を満遍なく伝え、活物質の反応を手助けするのが導電助剤の役割である。電子の通り道である以上、導電助剤の性能はその抵抗値の低さで評価される。グラファイト構造を持つカーボンは良い導電体として知られている。黒鉛(グラファイト)粉末、カーボンブラック類、炭素繊維、CNTなどは良導体して知られ、その微粒子は活物質の細かな粒子にまとわりついて電気伝導性を確保出来る材料として正極に添加され、電極層全体に導電性を付与する働きを担う。

1-2. 粒子形状

導電助剤は粒子状のものと繊維状のものに分類される。一般に添加量に対する電極抵抗の低減効果は導電助剤そのものの抵抗値の低さと、そのアスペクト比(長さ・直径比)に依存する傾向がある。そのため、同じ直径を持つ導電助剤で比べると、粒子状のカーボンブラック類よりも、繊維状のCNTやVGCFの方が少ない添加量でより低い抵抗値を示す傾向がある。

1-3. 導電助剤の会合状態

粒子状の導電助剤は単一粒子として均一に分散した場合、その粒子間を電子が移動することは非常に難しくなる。導電性の良い粒子状導電助剤は一定の構造(ストラクチャー)をもつ会合粒子として振る舞っている。この粒子の一次的な連続(アグリゲート)とその集合(アグロメレート)の出来方がその導電助剤の性状を決めている。導電助剤の三大特性と言われるのが、一次粒子、ストラクチャー、表面特性である。

1-4. 抵抗

導電助剤の善し悪しは、電極抵抗の低減への寄与である。粉体としての抵抗を測定する場合もあるが、最終的には電極にしての抵抗値低減と、電池を組んだ上での電池抵抗の低減効果が重要な指標となる。繊維状のものは添加量に対して抵抗値が下がりやすい傾向にあるが、一方で一般にコストは高く、単体での使用はコスト・パフォーマンスが悪化するので、実際には粒子状と繊維状導電助剤を同時に使う事例が報告されている。

図1. 導電助剤の役割

2. 使われる材料と特徴

2-1. 粒子状導電助剤 (カーボンブラック類)

・ファーネスブラック

重油を原料として不完全燃焼させて作る「煤」。カーボンブラックとしては最も容易に大量生産出来るファーネスブラック。容易に作れる一方で原料由来の不純物が残留しやすく、製法が不完全燃焼のため、有機物としての残留物も残っている場合がある。表面積がやや大きく、ストラクチャーが比較的発達していない。それでも製品のグレードや導電助剤メーカーによって不純物量は様々で、品質の比較的高い物はリチウムイオン電池用に使うことがある。

・サーマルブラック

原料は天然ガスで不純物はファーネスブラックに比べると低く、リチウムイオン電池用に向いている。一次粒子が少し大きいと言われている。精製温度がアセチレンブラックに比べ高いためグラファイト化率 (結晶化度)は低めである。

・アセチレンブラック

アセチレンガスを原料とし、密閉空間で自己分解熱を利用して高結晶化度、高ストラクチャー、低比表面積の粉末としたものがアセチレンブラックである。リチウムイオン電池用導電助剤として早い時期から採用されていた。不純物が非常に少なく、粒子状導電助剤として優れている。

・ケッチェンブラック

一般にオイルを原料として蒸し焼きにされて製造される。ストラクチャーの発達が特徴で導電性に優れ、少量添加で低い抵抗値を実現できるという特徴がある。粒子が中空で軽いことが特徴の一つだが、実際に使った評価では、正極スラリーのレオロジーに癖があり、電池駆動時にガスが発生しやすく、扱いにくいという理由から敬遠されている。比表面積の大きさや構造的に多くの空間を持っていることから、水分の持ち込みなど、電解液との反応が多いという説がある。

2-2. 繊維系導電助剤

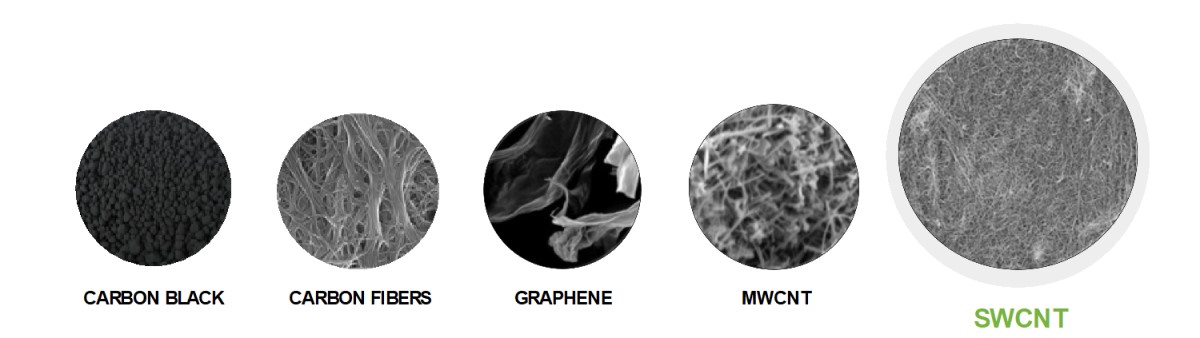

・炭素繊維

一般的な繊維強化用の炭素繊維を粉末状に加工したミルドファイバーなどが用いられる場合がある。多くの場合は樹脂やゴムへの導電性付与であり、リチウムイオン電池では粒子径(及び繊維長)が大きすぎて使われていない。

・VGCF

比較的初期から導電助剤としてリチウムイオン電池で使用されてきた実績のある繊維系導電助剤。厳密な分類としてはMW-CNTの一種であるが製法が異なり、一般的なMW-CNTよりサイズが大きく、安価。

・MW-CNT

グラファイト構造の炭素が円筒状に繋がった構造をしており、その壁面の層が2層以上になっている物を指す。通常は5~10層程度のものが多い。層が少ないほど高効率な導電助剤として使えるが、価格は高価になる。最近になって、比較的安価に製造出来る様になってきたこともあり、価格の低下と電池性能の向上要求に乗って、数量が大きく伸びている材料となっている。扱いはかなり厄介なため、正極に添加する場合でも事前にペースト化したインク状の製品として添加されることが多い。

・SW-CNT

MW-CNTの最外層が単層のグラフェン層となっているもので、CNT中でも最低の抵抗率を示す。極めて少ない添加量で十分な低抵抗を実現できるため、ハイエンドの小型セル向け導電助剤として一部使用されているという話が聞かれる。LCO正極に対して0.1%~0.5%程度の添加量で十分な性能発揮をするとも言われており、キログラム単価は極めて高価だが、低添加量と性能重視で注目されている。最近では大型電池にも検討が始まってきている様子。扱いはCNT以上に困難で、事前のペースト化は必須と言われている。

2-3. グラファイト系導電助剤

・グラファイト粉

安価な導電性フィラーとして樹脂などでは使用されているが、粒子が大きい事(サブミクロン~数μm)からリチウムイオン電池用では殆ど見かけない。グラフェン構造がランダムに重なったような特殊な構造のグラファイトが導電助剤として紹介されていることがあるが、実力は不明。

・グラフェン

導電性カーボンの最小基本単位であるベンゼン環が2軸方向に並んだ単層のものをグラフェンと呼ぶが、その構造のままある程度の広がりを持った粉末材料として供給されている。開発されてから日が浅く、更に非常に高価な為、次世代材料として名前が挙がるが、実用化はされていない。正負極活物質表面をグラフェンでコートして導電性能とリチウムの出入りを改善するなどの論文も散見されるが、コスト・パフォーマンスは余り良くないようで、今後の技術開発が待たれる材料。

図2. 導電助剤の比較 [同一倍率のSEM画像]

* 画像提供:OCSiAl LLC

3. 導電ペースト

導電助剤はそれを電極の中でどうやって均一に導電パスが途切れること無く、分散させるかが非常に重要である。導電助剤単体の性能が如何に良くても分散技術が悪くてはぶち壊しだ。導電助剤単体の高性能化はその導電助剤のハンドリング性の悪さを引き起こしている。高性能化を求めていくと、粒子は細かく (微粉化、粒子の強固な会合)、ストラクチャーは大きく(嵩高く、吸油量増加)、アスペクト比は大きく(分散性、人体への影響)という方向へ行くことが必然となっている。これらは全て高性能化による問題点の新たな創出に繋がっている。そこで、事前に導電助剤を使用する溶媒に分散させておいて、バインダー等で安定化させた「導電ペースト」の需要が高まっている。導電助剤によっては粉末で活物質スラリー製造時に十分な分散を行う事がほぼ不可能になっており、より良い電池の製造のためにも導電ペーストを使用することが増加している。

4. ダイキンの導電助剤

ダイキン工業は2021年にルクセンブルクの世界最大のSW-CNT生産メーカーであるOCSiAl S.A.社へ出資を行い、EV向け電池材料などの新商品開発やグローバルでの用途開発を加速してきている。OCSiAl社との協業を通してSW-CNT、導電助剤ペーストの市場開発を推進している。今後、市場で見かける機会も増えるものと期待している。

関連記事

連載コラム

04/2023

【電池材料】第四回 リチウムイオン電池用ガスケット

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第四回目は「リチウムイオン電池用ガスケット」をお届けします。

連載コラム

11/2022

【電池材料】第三回 リチウムイオン電池のドライプロセス

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第三回目は「リチウムイオン電池のドライプロセス」をお届けします

技術レポート

09/2022

【電池材料】第二回 リチウムイオン電池用バインダー

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第二回目は「リチウムイオン電池用バインダー」をお届けします。

連載コラム

08/2022

【電池材料】第一回 リチウムイオン電池とフッ素材料

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第一回目は「リチウムイオン電池とフッ素材料」をお届けします。