![]()

連載コラム

09/2022

【電池材料】第二回 リチウムイオン電池用バインダー

鈴木孝典

株式会社スズキ・マテリアル・テクノロジー・アンド・コンサルティング

【連載コラム:電池材料】リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第二回目は「リチウムイオン電池用バインダー」をお届けします。

【連載コラム:電池材料】

第二回 リチウムイオン電池用バインダー

1. バインダーとは

リチウムイオン電池に限らず、電池には必ず正極・負極になる材料が内蔵されている。これを活物質と呼ぶ。リチウムイオン電池の場合、正極にはリチウム含有金属酸化物、負極にはグラファイトを用いるのが一般的だ。活物質は粉末状であり、これらを繋ぎ止めて集電箔と呼ばれる金属箔(正極:アルミ箔、負極:銅箔)上に固定するための「糊」がバインダーである。

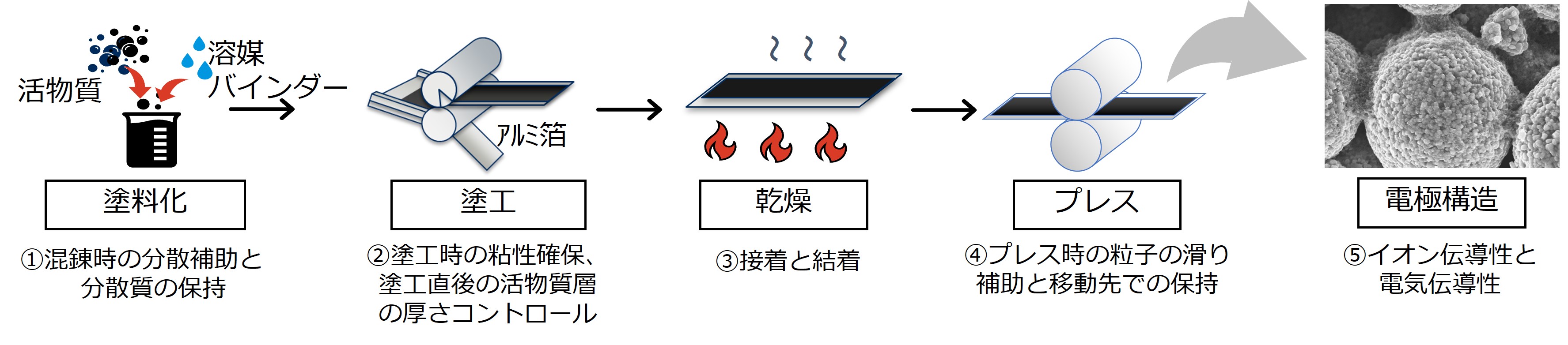

バインダーはこの「糊」の役割を含め、以下のような多くの役割を要求される。

- 1-1. 混錬時の分散補助と分散質の保持

- 1-2. 塗工時の粘性確保、塗工直後の活物質層の厚さコントロール

- 1-3. 接着と結着

- 1-4. プレス時の粒子の滑り補助と移動先での保持

- 1-5. イオン伝導性と電気伝導性

図1. 電極工程におけるバインダーの役割

1-1. 混練時の分散補助と分散質の保持

混錬工程では、溶媒中に活物質や導電助剤といった固形分を分散させ、乾燥が終了するまで保持しておく必要がある。バインダーは溶媒に溶解して適度な粘性を与え、活物質、導電助剤等の分散と保持に貢献する。高分子材料は、溶媒に溶解して、粘度を増加させることから、その目的に合致している。また、増加した粘度が混錬時に溶液(溶媒+高分子)と固形分間のせん断力を増大させることで、固形分の分散性向上にも寄与する。さらに、溶媒の粘度上昇は分散された固形物の沈降速度を低下させ、スラリーのポットライフが長く取れるようになる。

1-2. 塗工時の粘性確保、塗工直後の活物質層の厚さコントロール

塗工工程では混錬工程で作成したスラリーを集電箔上に薄く塗布する。この時のスラリーの厚さ、分散状態が乾燥・プレス後の電極の厚さ、密度、電極抵抗、空隙率など、電池そのものの性能を左右する重要な条件を決定する。バインダーの役割は、均質な膜厚を実現できる粘弾性を付与することである。電池のスラリーは静置すると「流れる」性質があり、塗工する瞬間までのせん断速度が大きな状態では均一な流れを起こし、せん断速度がほぼゼロになる塗工直後にその「流れ」をほぼ止めて動かなくなる必要がある。つまりシェアの大小で相反する流動性能を発現する必要がある。一般に高分子の高濃度溶液には本質的にこの様な性能があり、分子の構成元素による分子鎖の形状、分子量やその枝分かれの状態がこの性能の発現状態を決めている。

1-3. 接着と結着

前述のとおり、バインダーとは糊である。糊の役割は活物質、導電助剤、集電箔をつなぎ止めることに他ならない。その働きは界面に働く力「接着」と、材料自体の強さで二つの物質を繋ぐ力「結着」の合成力である。この二つがバランスよく備わらないと、糊としての性能が出ない。

接着力には主に、共有結合力、電気的結合(水素結合)力、ファンデルワールス力、アンカー効果が関与している。結着力は材料そのものの機械的な強度、硬さ、伸びが大きな影響力を持っている。一般的な高分子にはこの様な力が備わっている場合が多く、それだけでもバインダーとしての本質的な機能は有しているが、使用される条件によって材料ごとに向き不向きがある。

1-4. プレス時の粒子の滑り補助と移動先での保持

電極はプレスにより平滑性の付与、均一膜厚の形成、圧密化が行われる。その際に起こる大きな変化は活物質粒子の移動だ。活物質の粉体だけで圧力をかけても簡単には密度が上がらない。これは粒子同士のひっかかりが粒子の移動を妨げるためである。バインダーが加わることで、その引っ掛かりを防止し、より高い密度まで粒子が詰まる(移動出来る)ようになる。バインダーは変形して粒子の動きを助けると同時に、プレス圧が解放された後にも粒子をその場所で保持しなくてはならない。樹脂を引っ張った場合、伸びに従って応力が増加し、降伏点を超えるとそれ以降は引っ張るのを止めても元の長さに戻らずその場所で動かなくなるという挙動(塑性変形)をする。ゴムのようなバインダーであればこの降伏点が出現せず、応力を取り払うと元の場所に戻ろうとする(スプリングバック)傾向が強くなる。この様に、粒子が移動した先で粒子を固定化できる能力が重要である。

1-5. イオン伝導性と電気伝導性

負極は主にグラファイトを使用することから、バインダーに電気伝導性はあまり期待されていないが、正極のバインダーは電気伝導性が必須である。しかし、樹脂材料であるバインダーは導体ではないので、導電助剤を添加し、バインダーと動きを共にしつつネットワークを形成することで正極の電極内での電気伝導性を付与している。

また、バインダー樹脂に電解液を適度に膨潤させることが出来れば、膨潤した電解液を通してリチウムイオン伝導性が発現するため、バインダーと電解液との相互作用が重要となってくる。そのため、適度に電解液膨潤性のある材料が求められている。勿論、バインダーそのものがイオン導電性を持っていれば電解液をなくすことができ、固体電解質として使用できる可能性も出てくる。

2. なぜフッ素樹脂(PVdF系)なのか

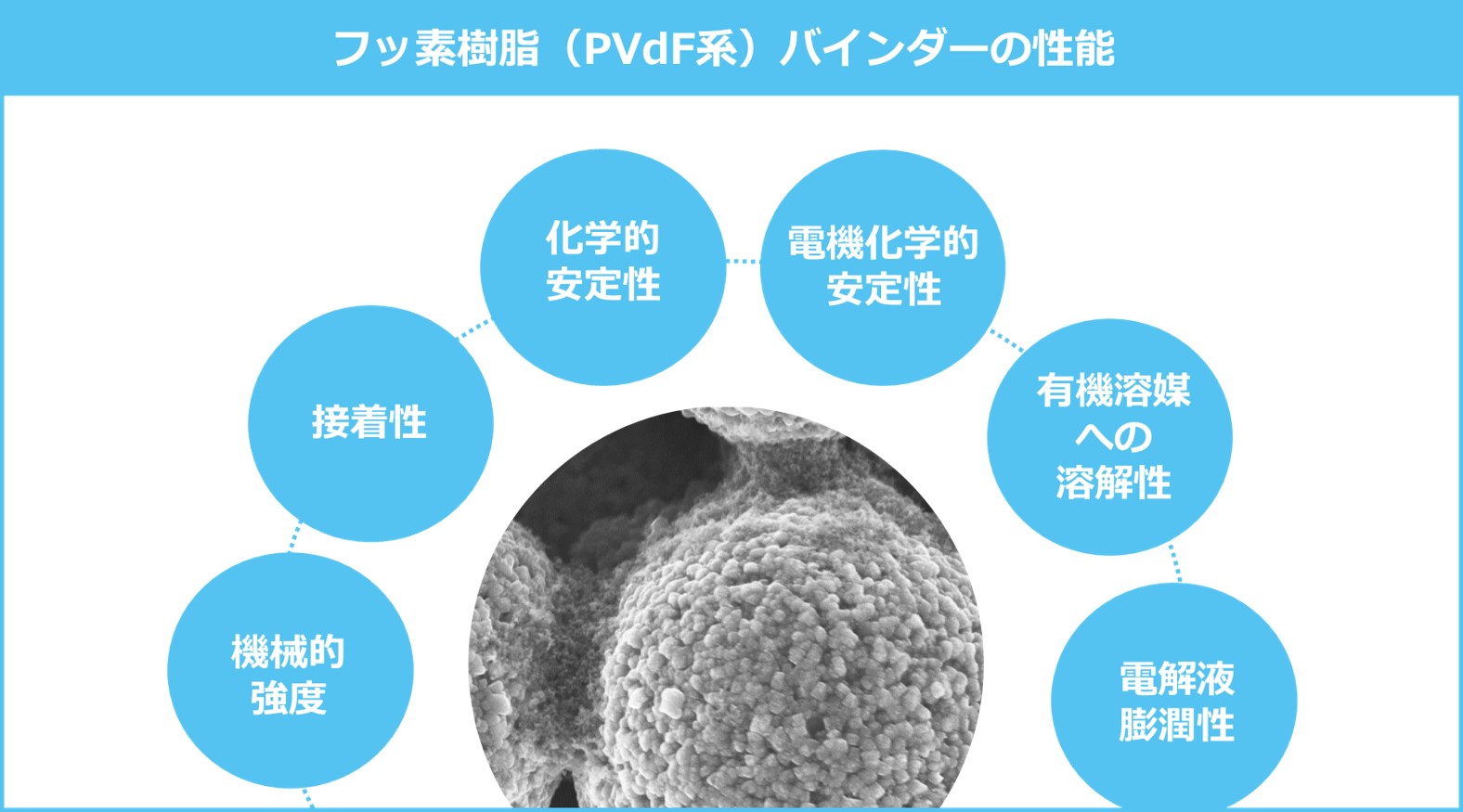

今日では、ほぼ100%のリチウムイオン電池の正極にPVdF系バインダーが使用されている。高分子材料であるPVdF系樹脂は高分子が元来保有している特性によってバインダーとして有利であることの他に、次のような性能を持っている。このような性能をバランス良く保持している材料がPVdF系材料の他には殆ど無く、正極用スタンダードバインダーとして長年使用されている理由として考えられる。

図2. フッ素樹脂バインダーの性能

2-1. 機械的強度

PVdFはフッ素樹脂の中では比較的強度が高い樹脂である。前述のとおり、結着力の主要因は機械強度の強さである。また、一定以上の分子量を持つPVdFは降伏点を持つ引張特性(S-Sカーブ)を有する。この点がバインダーとしてプレス時の滑りと活物質保持の性能を発現する。

2-2. 接着性

PVdFはフッ素樹脂の中で特異的に金属等との接着性を有する樹脂である。これは電子吸引基であるフッ素と電子放出基である水素が交互に存在する分子構造に由来する。この分子内分極が大きいことで電気的な偏りが生じ、これが接着に寄与していると言われている。フッ素樹脂にもかかわらず接着性を有し、機械強度にも恵まれていることがバインダーとしては大きなメリットとなっている。

2-3. 化学的安定性

フッ素樹脂の一種であるPVdFは本質的に化学的安定性が高い。一般に酸、水、有機溶媒、油脂などの化学物質に高い安定性を示す。これはC-F結合の強さに起因し、フッ素が簡単に外れず、化学的な変化を起こしにくいためである。カーボネート系有機電解液の中で使われるバインダーは有機溶媒に対しての反応性が低く、溶解しにくい材料が有利となる。

2-4. 電気化学的安定性

現行のリチウムイオン電池では正極で4.6V強の耐酸化性、負極で0V付近(対Li金属電位)までの耐還元性が求められる。PVdFはこのいずれもクリアできる耐酸化還元性を有している。

2-5. 有機溶媒への溶解性

一般的なフッ素樹脂は有機溶媒に不溶だが、PVdFはNMPのような特定の極性有機溶媒に可溶である。溶解出来る溶媒があることで塗工が可能となり、これが製造方法の主流となってきた。リチウムイオン電池で使われるカーボネート系電解液に対しては膨潤程度の親和性を示し、適度なイオン導電性を発現しつつ、溶解には至らないという絶妙なバランスを持っている。

2-6. 電解液膨潤性

PVdF系バインダーは前述のとおり一般的なカーボネート系電解液で膨潤し、膨潤したPVdF樹脂内をリチウムイオンが通り抜けられるようになる。そのため、膨潤しない樹脂系バインダーに比べて、電池内部でのイオン拡散抵抗が低くなり、電池のレート性能を他の樹脂よりも落としにくいという特性がある。電解液膨潤量が非常に少ない場合、バインダーは電池の中で大きな抵抗成分となってしまう。バインダーとして適切な膨潤度は20~40%程度と考えられている。

3. ダイキンのバインダー

ダイキンではPVdFに、長年のフッ素材料の研究開発で培った独自技術をもって改良を行い、電極の柔軟性改善、高密度化、ゲル化防止などの機能を付与できる新規バインダー「NEOFLON VT」シリーズをラインナップしている。また、固体電解質用のバインダーやドライプロセス用のバインダーなども開発中である。

バインダーとしての基本性能を保持しつつ、新たな価値を付与できるPVdF系バインダーとして大変期待出来る材料であると考えている。当該バインダーについての詳細はダイキン工業の電池材料の製品情報ページをご参照頂きたい。

関連記事

連載コラム

12/2024

【電池材料】第五回 リチウムイオン電池用導電助剤

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第五回目は「リチウムイオン電池用導電助剤」をお届けします。

連載コラム

06/2024

【電池材料】第四回 リチウムイオン電池用ガスケット

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第四回目は「リチウムイオン電池用ガスケット」をお届けします。

連載コラム

11/2022

【電池材料】第三回 リチウムイオン電池のドライプロセス

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第三回目は「リチウムイオン電池のドライプロセス」をお届けします。

連載コラム

08/2022

【電池材料】第一回 リチウムイオン電池とフッ素材料

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第一回目は「リチウムイオン電池とフッ素材料」をお届けします。