![]()

連載コラム

06/2024

【電池材料】第四回 リチウムイオン電池用ガスケット

鈴木孝典

株式会社スズキ・マテリアル・テクノロジー・アンド・コンサルティング

【連載コラム:電池材料】リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第四回目は「リチウムイオン電池用ガスケット」をお届けします。

【連載コラム:電池材料】

第四回 リチウムイオン電池用ガスケット

リチウムイオン電池の電極及び電解液は専用の缶、若しくはラミネートフィルムに封入されている。電池の内容物が外部に漏れ出したり、逆に外気が入り込んで変質することを防ぐことがその目的だが、電池には必ず内部の電極に貯めた電気を取り出すための端子(ラミネートセル・パウチセルの場合はタブ)が設けられており、その端子が外装の外に顔を出す部分は絶縁と封止を兼ねた「ガスケット」で気密を保つこととなる。ガスケットは「ガスケット」という名称の他に「パッキン」と呼ばれることもある。なお、ラミネートセルではタブと外装ラミネートフィルムを直接接着してしまう構造のため、ガスケットが存在しない。今回は、そのガスケットの要求特性、それに適した材料について考察する。

1. リチウムイオン電池用ガスケットの役割と求められる性能

リチウムイオン電池は高エネルギー、軽量、長寿命という優れた特性によってノートパソコン、携帯電話、スマートフォン、タブレット端末、モバイルAV機器、パワーツールなど幅広い用途に使われてきた。昨今、環境問題を背景に電気自動車の動力用主電源として急激に使用量が増大しており、ある調査では2022年で600MWh程度と予測されていた需要が、2030年には3.3TWh~6.7TWhに達することが見込まれている。

そんなリチウムイオン電池セルの性能を支えるのは「4大材料」と呼ばれる正極、負極、電解液、セパレータとその他の副材料である、集電箔、導電助剤、バインダー、外装(缶、若しくはラミネートフィルム)、タブリード、そしてガスケットなどである。これらの副材料の電池での使用量は全部合わせても一割以下だが、個々の材料の優れた働き無くしてリチウムイオン電池はポテンシャル通りの働きをしてくれない。

このような「副材料」の中でガスケットの重要性も見落とすことは出来ない。ガスケットは電極に蓄えられた電気をセルの外に出す端子と外装缶の間の隙間を埋め、内外を遮断し、電気的な絶縁性を確保する役割を担っている。ガスケットの役割を詳しく見ていくと以下の通りとなる。

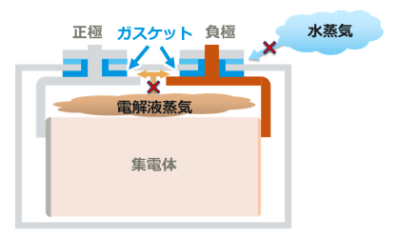

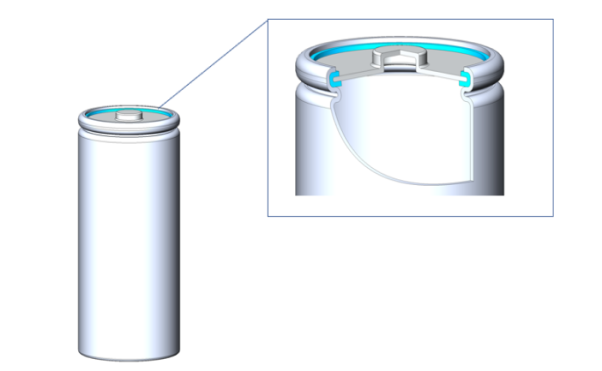

図1. ガスケットの役割

1-1. 内容物の漏出防止

ガスケットの主たる役割は、電極以外の内容物が電解液という液体であるため、それが外部に漏れ出ない様に端子と外装の間を埋めるというものである。したがって液体の電解液だけではなく、揮発してくる電解液の揮発したガスがガスケット材料中を通り抜けてしまう事を防ぐバリア性の高さが必要となる。また、液体の電解液に直接触れる用途でもあるため、有機溶媒とリチウム塩の溶液(6フッ化リン酸リチウムのカーボネート系溶液)に対する化学的な耐薬品性も要求される。

- 1-2. 外気の侵入防止

電池の内容物は外気と触れると酸化、吸湿などによって、性能劣化を起こす。空気中の水分は正極の高い酸化電位で分解してしまい、ガスとなり、最悪の場合電池の破損を招く。また微量水分の存在は長期にわたりLiPF6のようなリチウム塩の分解を引き起こし、フッ酸(HF)を発生させ、電極の腐食、正極活物質の劣化、電池抵抗の上昇を引き起こす。よって外気をセル内に入れないようにする事も非常に重要な要求特性となる。つまり、端子と缶の隙間を埋めるだけでは無く、材料自体の中を通り抜ける水分や、酸素の低透過性が求められる。

- 1-3. 端子・蓋等の安定

端子と外装の間に入って機械的に端子を保持する役割の一端を担っているのもガスケットだ。つまり一定の機械的強度が必要だと言うことになる。円筒型電池の場合、缶とキャップの間はカシメによって封止されるが、その間にガスケット(パッキン)を入れて密閉を確実にする。ガスケットは常に缶とキャップ(蓋)から圧力がかけられた状態に置かれる。通常の樹脂材料はこの圧力に対する応力が徐々に緩和(クリープ変形)し、緩んでいく。その緩みの少ない材料が求められる。角型電池の場合、缶と蓋の間は溶接するので、ガスケットは不要だが、正負極端子と蓋の間にはガスケットが必要になり、そのガスケットが密閉の役割を担う。リチウムイオン電池はこのような構造のため、端子や蓋を固定する働きを必然的に担うこととなり、一定の強度、耐クリープ特性が必要となる。

- 1-4. 絶縁

一般にガスケットはケースと端子間の絶縁性を確保している。角型電池のようにケースが電池の正負極の役割をせずに、単純にケースとしてのみ機能する場合は両極端子とケースの間の絶縁を、円筒型電池の様にケースが負極でキャップが正極端子の役割を担う場合は、ケースとキャップ間の絶縁を行う役割となる。つまりガスケットにはケースの形状を問わず、一定の絶縁性が必要ということになる。

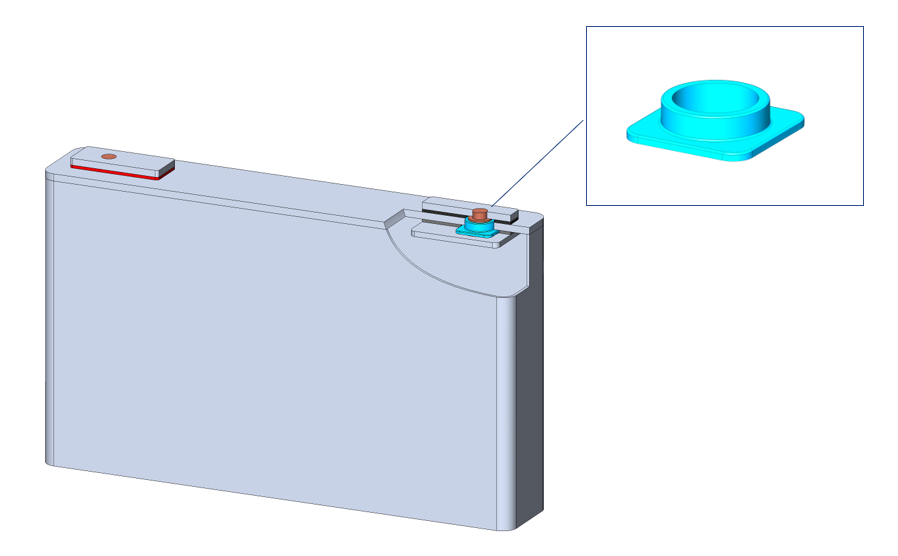

図2. 角型電池用ガスケットの配置

図3.円筒型電池用 ガスケットの配置

(図中の青色の部位がガスケット)

(図中の青色の部位がガスケット)

2. 使われる材料と特性

前項のようにガスケットに求められる特性を考えて行くと、材料としては樹脂、若しくはセラミックが適していることが分かる。但し、セラミックは硬く脆い場合が多いので、カシメなどの力で割れてしまうことがある。そのためリチウムイオン電池用ガスケットには樹脂製の方が望ましい。リチウムイオン電池用ガスケットに使われる樹脂を種類別に見ていくと下記のような物がある。

2-1. PP / PE

リチウムイオン電池用ガスケットに最も多く使われてきた樹脂はPP(ポリプロピレン)もしくはPE(ポリエチレン)である。特に円筒型電池のガスケット(パッキンと呼ばれる)はPP / PE製が大半である。コイン型のリチウムイオン電池でも耐熱性の低いモデルにはPP / PEが使用される。PP / PEは安価で大量に生産されている為、入手も容易で、成形も容易だ。耐薬品性は非常に高く強度も必要十分である。弱点は耐熱性の低さとクリープ耐性が比較的低いことであろう。

2-2. PPS

スーパーエンプラであるPPS(ポリフェニレンサルファイド)は長期信頼性と耐熱性を兼ね備えた優れたガスケット材料だ。特に耐熱温度が120℃を超すようなコイン型電池(主に一次電池)ではよく見かけられる。しかしリチウムイオン電池ではそこまで耐熱性を要求しないので(通常65℃が電池としての使用上限のため)、現行のリチウムイオン電池はPPS樹脂の耐熱性を活かせていない。最近では100℃以上の使用上限温度を謳う高耐熱型のリチウムイオン電池も登場しているが少数派である。耐熱以外の性能も優れており、高い信頼性を維持できる事から、特に長寿命を売りとする大型電池などではPPS樹脂を求める動きもある。PPSは耐熱性の高さからスーパーエンプラに分類される樹脂ではあるが、その中では比較的安価であることも長所の一つである。また、PPS樹脂は良好な難燃性を有している。車載電池などのように使用する電池の部材にも難燃性を期待される事が増えている為、今後は難燃性材料としても注目される可能性がある。

2-3. PBT

汎用エンプラであるPBT(ポリブチレンテレフタレート)は耐熱性をそなえた、車のエンジンルーム内でのコネクタなどに使われる樹脂である。耐熱性と機械強度がPPとPPSの中間に位置し、一部リチウムイオン電池メーカーがガスケットとして採用し始めている様である。但し、PBTはポリエステル系樹脂のため、高温での耐水性(加水分解性)に若干不安が有る。とは言え、性能と価格のバランスからPPの上位材料として選定されているものと思われる。

2-4. PEEK

PEEK(ポリエーテルエーテルケトン)の耐熱性と強度はスーパーエンプラの中でもトップクラスと言える。それでいて比較的生産量が多いことで供給も安定している樹脂だ。バリア性も非常に高く、多くの点でPPS樹脂の上級グレードとなっている。一方でリチウムイオン電池用ガスケットはPPS樹脂であっても「そこまで高い耐熱が必要か?」と言われる用途なので、PEEKの出番は非常に少ないと言える。但し、端子部の半田付けや溶接が必要な使い方をされる特殊なリチウムイオン電池の用途では極々限られたところで使われることもある。

2-5. PFA

エンプラ、スーパーエンプラ以外の樹脂で、ガスケットに向いていると思われるのが、「フッ素樹脂」である。カーボネート系有機溶媒への耐薬品性は言わずと知れた高耐性を有し、耐熱性も汎用樹脂に比べると高いものが多い。そのフッ素樹脂の中でもPFA(*)はガスケット用途への適用を考えた場合、耐熱性、ガスバリア性、絶縁性、機械特性などが高く、一方で熱溶融成型が容易という加工性に優れた面も持ち合わせている樹脂である。これらガスケットとしての特性がどれもPPを凌駕しており、それでいて成形性は良好で取り扱い易いので、PP製ガスケットで耐熱性や機械強度が問題となりそうなところで採用実績が増加している。特に車載用など大型のリチウムイオン電池で端子などの部品が大きくなってきた際に使われる事が増えてきている。また、フッ素樹脂であるが故、難燃性にも優れており、難燃性を必須とする用途でも安心して使える樹脂材料と言える。

(*)PFA: テトラフルオロエチレン - パーフルオロアルキルビニルエーテル共重合体

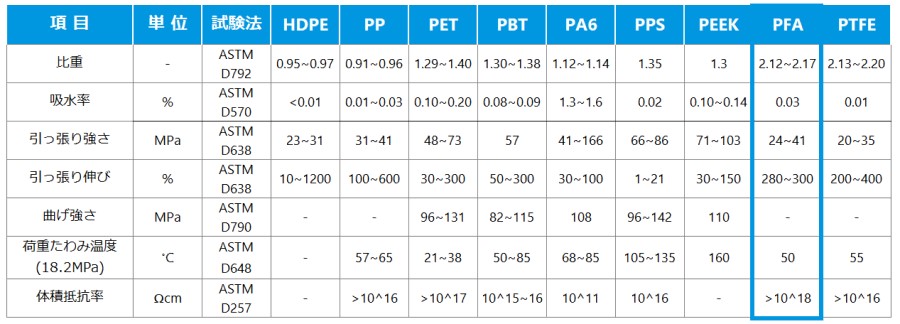

表1. 樹脂材料の物性比較

Data from

PFA: https://www.iwase.co.jp/products/exlon_f9.html 「フッ素樹脂の特性」株式会社イワセより

他: https://www.kda1969.com/materials/ 「KDAのプラスチック加工技術」株式会社KDAより抜粋

但し、PA6の機械物性はDry条件

3. ダイキンのフッ素樹脂ガスケット

ダイキン工業は長年培って来たフッ素化学技術をベースに、多種多様なフッ素樹脂をラインナップしている。その中でもネオフロンPFAは、PTFE(**)同様の優れた耐熱性、耐薬品性、耐候性を有する。

また、PTFEには無い「溶融成形(熱プレス成形、インジェクション成形等)が可能」という特徴があり、大量生産が比較的容易である。PFA樹脂は今後、ガスケットとしての基本的な要求特性を満たし、更に現行PP等に比べて高性能、高耐熱、高信頼性、難燃性が付与できる材料として注目されている。

(**)PTFE:ポリテトラフルオロエチレン

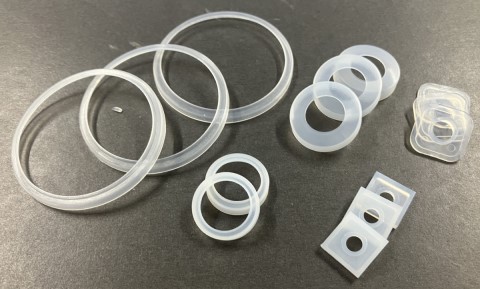

フッ素樹脂(ネオフロンPFA)ガスケット

関連記事

連載コラム

12/2024

【電池材料】第五回 リチウムイオン電池用導電助剤

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第五回目は「リチウムイオン電池用導電助剤」をお届けします。

連載コラム

11/2022

【電池材料】第三回 リチウムイオン電池のドライプロセス

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第三回目は「リチウムイオン電池のドライプロセス」をお届けします

連載コラム

09/2022

【電池材料】第二回 リチウムイオン電池用バインダー

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第二回目は「リチウムイオン電池用バインダー」をお届けします。

連載コラム

08/2022

【電池材料】第一回 リチウムイオン電池とフッ素材料

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第一回目は「リチウムイオン電池とフッ素材料」をお届けします。